介绍

本文对加热元件进行了深入探讨. 通过深入研究以下几个方面, 读者将获得透彻的理解:

目录

加热元件

1: 拆解加热元件

加热元件是一种卓越的材料或设备,可通过焦耳加热过程将电能转化为热量. 当电流通过导体时, 电子或载流子与导体的原子或离子碰撞. 这些原子级碰撞产生摩擦, 表现为热. 这种热量产生由焦耳第一定律量化 (或焦耳-楞次定律), 表示为 或 ². 这里, 产生的热量取决于电流, 电压, 和导体的电阻. 电阻在加热元件设计中起着关键作用.

所有导电材料都会不同程度地发生焦耳热, 除超导体外. 电阻低的材料往往会产生较少的热量,因为电荷载流子更自由地流过它们. 相比之下, 电阻高的会产生更多的热量. 超导体允许电流通过而不产生任何热量. 通常, 导体产生的热量被视为能量损失, 例如电气设备中不必要的发热(称为铜损), 这对有用的工作没有贡献.

电加热元件能够高效地将电能转化为热能, 与几乎 100% 所提供的能量转化为热能. 它们还可以以光和辐射的形式发射能量. 然而, 这种理想的效率主要与电阻有关. 由于材料固有的电容和电感,可能会产生较小的损耗, 分别将电能转化为电场和磁场. 而且, 整个系统效率可能会受到过程流体或加热器本身散发到外部环境中的热量的影响. 因此, 以最佳利用产生的热量, 隔热良好的供暖系统至关重要.

2: 定义加热元件的属性

当电流通过时,几乎所有导体都会产生热量, 但并非所有都适合用作加热元件. 理想的加热元件材料必须具有特定的电学混合物, 机械的, 和化学性质.

电阻率: 产生热量, 加热元件需要足够的电阻. 然而, 它不应该太高以致成为绝缘体. 电阻的计算方法为电阻率乘以导体长度除以导体横截面. 对于给定的横截面, 当需要较短的导体时,使用高电阻率的材料.

抗氧化性: 热量通常会加速金属和陶瓷的氧化. 氧化会消耗加热元件, 减少其容量或损害其结构, 从而限制其寿命. 用于金属加热元件, 与氧化物形成合金有助于形成钝化层以抵抗氧化. 陶瓷加热元件通常具有保护性抗氧化鳞片,如 SiO2 或 Al2O₃. 一些加热元件类型, 比如石墨, 不适合在氧化环境中使用,通常用于真空炉或具有非氧化气氛气体(如 H2)的炉中, 氮气, 氩气, 或他, 加热室中的空气被抽空.

电阻温度系数: 材料的电阻率随温度变化. 在大多数导体中, 随着温度升高, 阻力也是如此. 这种现象对某些材料有更明显的影响. 较高的电阻温度系数通常用于热传感应用. 用于发热, 通常优选较低的值. 然而, 在某些情况下可以准确预测电阻的变化, 阻力急剧增加有利于提供更多功率. 考虑电阻率的变化, 采用控制或反馈系统.

机械性能: 刚性加热元件在高温下使用时可能会变形. 当材料接近其熔融或再结晶阶段时, 与室温下的状态相比,它更容易变弱和变形. 好的加热元件即使在高温下也能保持其形状. 此外, 延展性是一种理想的机械性能, 特别适用于金属加热元件. 它使材料能够被拉成线材并成型,而不会牺牲其拉伸强度.

熔点: 除了氧化显着增加的温度, 材料的熔点也限制了其工作温度. 陶瓷加热器的熔点通常比金属加热器高.

领先的加热元件制造商和公司包括 Backer Hotwatt, 公司, 乌兰网™, 高温工业, 公司, 图科-法纳姆, 和国家元素, 公司. (您可以将鼠标悬停在公司名称上以查看其预览。)

3: 加热元件所用材料

前面讨论的材料特性将选择范围缩小到几种关键材料.

镍铬 (Ni-Cr) 合金: 加热元件最常用的材料之一, 镍铬合金因其延展性而备受推崇, 高电阻率, 即使在高温下也具有抗氧化性. 通常由以下组成 80% 镍和 20% 铬 (尽管不同制造商可能提供其他组合物), 这些合金通常被制成金属丝用作加热元件, 例如热线泡沫切割机. 它们可以达到大约的最高加热温度 1,100 至 1,200°C.

铁铬铝 (铁铬铝) 合金: 通常以 Kanthal 商标而闻名, 铁素体铁铬铝合金通常由以下成分组成 20 到 24% 铬, 4 到 6% 铝, 其余部分用铁补足. 与镍铬合金相比,这些合金因其柔韧性和较低的密度而受到青睐. 他们可以达到更高的温度, 到达周围 1,300 至 1,400°C. 尽管由于铁的价格波动性低于镍,因此它们往往更便宜, 与镍铬合金相比,它们在高温下的强度降低. 它们可以通过粉末冶金来增强, 合金锭被磨成粉末的地方, 压缩成模具, 并在受控气氛中烧结或热压. 添加分散体以提高机械性能, 在较高温度下增加强度和韧性.

二硅化钼 (硅化钼): 耐火金属陶瓷 (陶瓷金属复合材料), 二硅化钼主要用作加热元件材料. 由于其高熔点和优异的耐腐蚀性,非常适合高温炉. MoSi2 加热元件通过各种能源密集型方法制造, 包括机械合金化, 燃烧合成, 冲击合成, 和热等静压. 它们的温度可达 1,900°C. 然而, 它们具有环境温度下韧性低和易受高温蠕变影响等缺点. 室温下, MoSi2 很脆,需要小心处理. 在 1,000°C 左右的脆塑转变温度下,韧性显着提高, 但较高的蠕变率会导致高温下变形. 最常见的 MoSi2 元件设计是 2 柄发夹型, 它通常悬挂在炉顶上并位于炉壁周围. 其他配置也可用,并且经常与陶瓷绝缘成型器结合使用,以在单个封装中提供机械支撑和隔热.

碳化硅 (碳化硅): 碳化硅加热元件由陶瓷制成,该陶瓷是通过在 2,100°C 以上的温度下再结晶或反应结合 SiC 晶粒而制成的. 这些元件通常是多孔的 (8-25%) 允许炉内气氛通过材料相互作用. 随着时间的推移, 加热元件可能会逐渐氧化, 这会在称为的过程中增加其电阻 “老化。” 保持稳定的功率输出, 可变电压电源通常用于随着元件老化逐渐升高电压. 这种老化过程最终会限制加热元件的使用寿命和性能. 碳化硅具有几个关键特性,是高温应用的理想选择. 它缺乏液相, 这意味着它不会因高温蠕变而下垂或变形, 炉内无需内部支撑. SiC 在 2,700°C 左右直接升华, 使其适合极端条件. 此外, 它对大多数过程流体呈化学惰性, 具有高刚性, 和低热膨胀系数. 碳化硅加热器可以达到大约 1,600 至 1,700°C.

石墨: 石墨, 由碳组成的具有六方原子结构的矿物, 是热和电的优良导体. 它可以在超过 2,000°C 的温度下产生热量. 在高温下, 其电阻显着增加. 它还可以很好地承受热冲击,并在快速加热和冷却循环过程中保持弹性而不会变脆. 然而, 石墨有一个显着的缺点: 在500°C左右容易氧化, 长时间暴露会导致材料降解. 最后, 石墨加热元件主要用于真空炉, 从加热室中除去氧气和其他气体,以防止熔融金属和加热元件本身氧化.

钼, 钨, 和钽: 钨和钼等难熔金属用作加热元件时表现出类似于石墨的特性. 这些金属中, 钨可以在最高温度下工作,但也是最昂贵的. 钼, 同时成本较低且更常用, 还是比石墨贵. 像石墨一样, 这些金属必须在真空条件下使用,因为它们对氧有很强的亲和力, 氢, 和氮气. 它们在以下温度之间开始氧化 300 至 500°C.

正热系数 (正温度系数) 材料: 典型的PTC材料包括橡胶和陶瓷. PTC橡胶通常由聚二甲基硅氧烷制成 (聚二甲基硅氧烷) 注入碳纳米粒子. PTC 加热器的特点是能够随着温度升高通过增加电阻来调节电流. 这一特性使它们安全并适合服装等应用. 最初, 加热器吸收全部功率并由于其电阻率而升温. 随着温度升高, 材料的电阻增加, 最终充当绝缘体. 这种自我调节无需外部反馈回路即可发生.

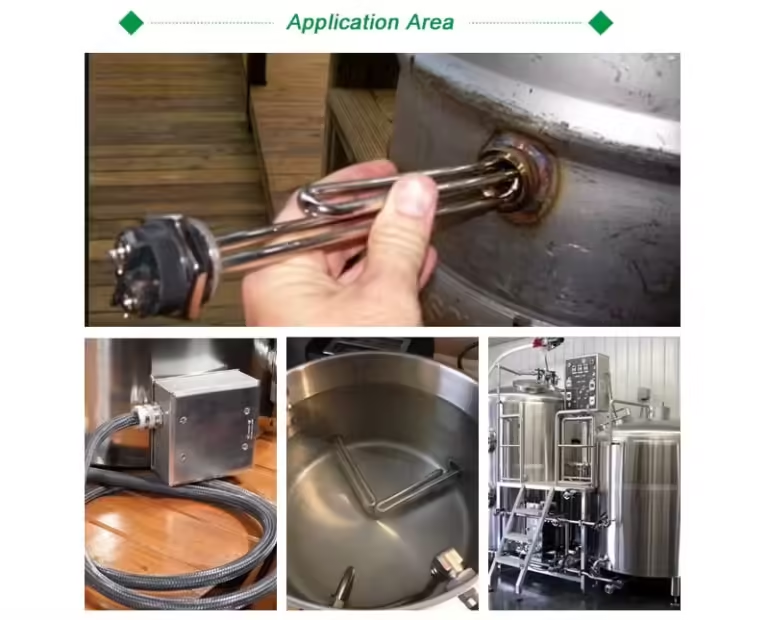

4: 加热元件的类型

加热系统不仅仅包括加热元件. 它还包括终止, 线索, 绝缘, 包装, 鞘, 和密封件. 加热器有多种形式和配置,以满足特定的应用需求.

空气过程加热器: 顾名思义, 这些加热器用于加热流动的空气. 它们由加热管或管道组成, 一端引入冷风,另一端作为热风出口. 加热元件线圈, 由陶瓷和非导电垫片绝缘, 沿着管道壁放置. 它们通常用于高流量, 低压应用,例如热收缩, 层压, 粘合剂活化或固化, 烘干, 烘烤, ETC.

筒式加热器: 在这种类型中, 电阻丝缠绕在陶瓷芯上, 通常由压实氧化镁制成. 也可采用矩形配置,其中电阻丝线圈沿墨盒长度穿过三到五次. 电阻丝或加热元件位于护套材料壁附近,以实现最大程度的热传递. 护套通常采用不锈钢等耐腐蚀材料制成,以保护内部构件. 引线通常是柔性的, 两个端子均位于墨盒的一端. 筒式加热器用于模具或模具加热, 流体加热 (浸入式加热器), 和表面加热.

管式加热器: 管式加热器的内部结构与筒式加热器类似. 主要区别在于引线端子位于管的相对端. 整个管状结构可以弯曲成不同的形状,以适应待加热空间或表面所需的热量分布. 它们还可以采用机械粘合到护套表面的翅片,以帮助有效的传热. 管式加热器与筒式加热器一样通用,并且用于类似的应用.

带式加热器: 设计用于包裹圆柱形金属表面或管道等容器, 桶, 鼓, 挤出机, ETC。, 带式加热器具有螺栓锁定片,可牢固地夹在容器表面. 乐队内部, 加热器是一根细电阻丝或带,通常由云母层绝缘. 护套由不锈钢或黄铜制成. 带式加热器的优点是它们间接加热容器内的流体, 防止加热器受到过程流体的化学侵蚀,并防止用于油和润滑剂服务时可能发生的着火.

带状加热器: 这些加热器呈扁平矩形形状,用螺栓固定在要加热的表面上. 它们的内部结构类似于带式加热器, 但绝缘材料, 除了云母之外, 可以是陶瓷,例如氧化镁和玻璃纤维. 它们通常用于模具的表面加热, 模具, 盘子的, 坦克, 管道, ETC. 它们还可以通过翅片表面用于空气或液体加热. 翅片带式加热器常见于烤箱和空间加热器中.

蚀刻箔加热器: 也称为薄膜加热器, 蚀刻箔加热器将电阻加热材料蚀刻并粘合到箔上, 通常由铝制成. 如果需要更高的柔韧性和抗撕裂性, 基材也可由耐热合成橡胶或热塑性聚氨酯制成 (热塑性聚氨酯). 加热元件的紧密间距, 光化学蚀刻的优点, 能够以较小的形状实现均匀的热量分布和较大的热密度. 与传统的电热丝相比,它们的应用更加专业,通常出现在医疗设备中, 电子和仪器仪表, 航天, 和服装. 一侧可衬有粘合层,以便于安装.

陶瓷加热器: 这些加热器使用高熔点陶瓷, 高热稳定性, 高温强度, 高相对化学惰性, 且热容量小. 请注意,这些与用作绝缘材料的陶瓷不同. 由于其良好的导热性能, 它们用于传导和散发来自加热元件的热量. 著名的陶瓷加热器是氮化硅和氮化铝. 它们通常用于快速加热,如电热塞和点火器上所示. 然而, 当经历快速高温加热和冷却循环时, 该材料容易因热应力引起的疲劳而破裂. 一种特殊类型的陶瓷加热器是 PTC 陶瓷, 它可以自我调节功耗以防止其变热.

陶瓷纤维加热器: 在这种类型的加热器中, 采用陶瓷纤维作为绝缘体,将热量集中到被加热表面,防止系统损耗. 陶瓷纤维垫一侧缠绕电阻丝, 并将这一面粘合到要加热的表面上, 最高可达 1,200°C.

5: 选择加热器时要考虑的因素

尽管加热元件通常以相同的原理工作, 它们的性能和使用寿命受多种因素影响. 加热器的关键规格包括功率或瓦数, 最高工作温度, 过程流体类型, 护套材料, 和电源 (电压和频率). 此外, 还必须考虑流体流量和温度控制等因素以优化性能.

瓦密度: 瓦特密度是单位面积上加热元件传递的热量. 必须针对特定应用选择适当的功率密度,以充分利用加热器的使用寿命. 对于给定的瓦数, 高密度和低密度加热器将提供相同量的热量,但温度不同. 高密度元件可以达到更高的温度, 这可能会导致元件过早燃烧或失效. 选择加热元件时, 必须检查制造商针对特定应用推荐的功率密度.

温度: 目标工作温度直接影响瓦特密度. 这两个因素之间必须保持平衡. 在设计过程加热器时, 通常首先确定温度,因为它是系统所需的过程参数.

电源: 加热元件必须能够在可用电源下运行. 检查额定电压, 通常为 120V 或 240V. 选择目标瓦数时, 验证产生的电流强度. 小心不要超过电源断路器跳闸点或电源线的额定值.

流体流量: 直观地, 静止流体比流动流体更容易在受控温度下加热. 空气或其他气体由于密度低,通常不会快速吸收热量. 为了解决这个问题, 需要大表面积的加热器. 翅片表面和长线圈 (低密度加热元件) 是空气能热水器的共同特点.

温度传感器位置: 传统加热器配有温度传感器和控制器. 在大多数应用中, 传感装置仅测量过程流体的温度. 然而, 这通常并不代表实际的加热元件温度. 安装加热器和感温装置之前, 检查其位置是否适合加热器装置至关重要. 如果传感器距离太远, 由于散热和传热率低,反射的温度可能会低很多. 这可能会导致非常高的温度,从而烧毁加热元件.

腐蚀: 腐蚀可能源于过程流体或外部环境. 护套材料保护加热元件, 线索, 和绝缘体免受化学侵蚀. 因此, 护套必须能够在高温下保持其强度,同时耐腐蚀. 广泛使用的护套材料是不锈钢, 黄铜, 铜, 以及其他特殊合金,如蒙乃尔合金和因科洛伊合金. 而且, 护套和端子密封的完整性必须足以满足应用的需要. 适用于要求苛刻的应用, 气密密封是提供工艺流体完全保护的最佳选择.

结论

加热元件是通过焦耳热原理将电能转化为热能或热能的材料或装置. 加热元件的关键特性包括足够的电阻率, 高抗氧化性, 低温电阻系数, 高韧性, 和高熔点. 广泛使用的加热元件是镍铬合金, 铁铬铝合金, 二硅化钼, 和碳化硅, 其次是石墨和其他通常具有较高氧化率的难熔金属. 除了加热元件, 加热器包括端子, 线索, 绝缘, 包装, 鞘, 和密封件. 这些加热器有多种形式和配置,以满足特定应用的需求. 典型的加热器订购规格涉及功率或瓦数, 最高工作温度, 过程流体类型, 护套材料, 和电源 (电压和频率).