Introducción

Este artículo ofrece una exploración en profundidad de los elementos de calefacción.. Profundizando en los siguientes aspectos, los lectores obtendrán una comprensión profunda:

Tabla de contenido

Elementos de calefacción

1: Desentrañando el elemento de calentamiento

Un elemento de calentamiento es un material o dispositivo notable que transforma la energía eléctrica en calor a través de un proceso conocido como calefacción de Joule. Cuando una corriente eléctrica cuesta a través de un conductor, Los electrones o portadores de carga chocan con los átomos o iones del conductor. Estas colisiones a nivel atómico generan fricción, que se manifiesta como calor. Esta producción de calor se cuantifica por la primera ley de Joule (o ley de Joule-Lenz), expresado como o ². Aquí, La cantidad de bisagras generadas por calor en la corriente, Voltaje, y la resistencia del conductor. La resistencia juega un papel fundamental en el diseño de elementos de calefacción.

El calentamiento de Joule se produce en diferentes extensiones en todos los materiales conductores, con la excepción de los superconductores. Los materiales con baja resistencia eléctrica tienden a producir menos calor a medida que los portadores de carga fluyen más libremente a través de ellos. En contraste, aquellos con alta resistencia generan más calor. Los superconductores permiten que la corriente eléctrica pase sin ninguna producción de calor. Típicamente, El calor generado por los conductores se considera una pérdida de energía, Como el calentamiento no deseado en equipos eléctricos conocidos como pérdida de cobre, que no contribuye al trabajo útil.

Los elementos de calentamiento eléctrico son altamente eficientes para convertir la energía eléctrica en calor, con casi 100% de la energía suministrada que se transforma en energía térmica. También pueden emitir energía en forma de luz y radiación.. Sin embargo, Esta eficiencia ideal se refiere principalmente a las resistencias. Pueden ocurrir pérdidas menores debido a la capacitancia e inductancia inherentes del material, que convierten la energía eléctrica en campos eléctricos y magnéticos respectivamente. Además, La eficiencia general del sistema puede verse afectada por la disipación de calor en el entorno externo desde el fluido del proceso o el calentador mismo. De este modo, Para una utilización óptima del calor generado, Un sistema de calentamiento bien aislado es esencial.

2: Propiedades que definen elementos de calentamiento

Casi todos los conductores producen calor cuando una corriente eléctrica pasa a través de ellos, Sin embargo, no todos son adecuados para su uso como elementos de calefacción. El material del elemento calefactor ideal debe poseer una mezcla específica de electricidad, mecánico, y propiedades químicas.

Resistividad: Para generar calor, El elemento de calentamiento requiere una resistencia eléctrica adecuada. Sin embargo, No debería ser tan alto que se convierta en un aislante. La resistencia eléctrica se calcula como la resistividad multiplicada por la longitud del conductor dividido por la sección transversal del conductor. Para una sección transversal dada, Se usa un material con alta resistividad cuando se desea un conductor más corto.

Resistencia a la oxidación: El calor generalmente acelera la oxidación tanto en metales como en cerámica. La oxidación puede consumir el elemento de calentamiento, Reducir su capacidad o comprometer su estructura, limitando así su vida útil. Para elementos de calefacción metálica, La aleación con un óxido anterior ayuda a formar una capa pasiva para resistir la oxidación. Los elementos de calentamiento de cerámica comúnmente tienen escamas protectoras resistentes a la oxidación como sio₂ o al₂o₃. Algunos tipos de elementos de calefacción, como grafito, no son adecuados para su uso en entornos oxidantes y generalmente se usan en hornos de vacío o aquellos con gases de atmósfera no oxidantes como H₂, N₂, Arkansas, o el, donde la cámara de calefacción se evacúa de aire.

Coeficiente de temperatura de resistencia: La resistividad del material cambia con la temperatura. En la mayoría de los conductores, A medida que aumenta la temperatura, también lo hace la resistencia. Este fenómeno tiene un efecto más pronunciado en ciertos materiales. A menudo se utiliza un coeficiente de resistencia de temperatura más alto en aplicaciones de detección de calor. Para la generación de calor, un valor más bajo generalmente es preferible. Sin embargo, en algunos casos en que el cambio en la resistencia se puede predecir con precisión, Un fuerte aumento en la resistencia puede ser ventajoso para ofrecer más potencia. Tener en cuenta la resistividad cambiante, Se emplean sistemas de control o retroalimentación.

Propiedades mecánicas: Los elementos de calentamiento rígido pueden deformarse cuando se usan a altas temperaturas. A medida que el material se acerca a su fase fundida o de recristalización, se debilita y se deforma más fácilmente en comparación con su estado a temperatura ambiente. Un buen elemento de calefacción puede mantener su forma incluso a temperaturas elevadas.. Además, La ductilidad es una propiedad mecánica deseable, Especialmente para elementos de calefacción metálicos. Permite que el material se coloque en cables y se forme en forma sin sacrificar su resistencia a la tracción..

Punto de fusión: Además de la temperatura a la que aumenta significativamente la oxidación, El punto de fusión del material también restringe su temperatura de funcionamiento. La cerámica generalmente tiene puntos de fusión más altos que los calentadores metálicos.

Los principales fabricantes y empresas de elementos de calefacción incluyen Backer Hotwatt, Cª, Ulanet ™, Industrias de Hi-Heat, Cª, Tutco-Farnam, y elemento nacional, Cª. (Puede mousar los nombres de la compañía para ver sus avances.)

3: Materiales utilizados en elementos de calefacción

Las propiedades del material discutidas anteriormente estrechan la selección a varios materiales clave..

Cromo de níquel (Ni-Cr) Aleación: Entre los materiales más utilizados para los elementos de calefacción, Las aleaciones de níquel-cromo son apreciados por su ductilidad, alta resistividad, y resistencia a la oxidación incluso a temperaturas elevadas. Típicamente compuesto de 80% níquel y 20% cromo (Aunque otras composiciones pueden estar disponibles en diferentes fabricantes), Estas aleaciones a menudo se forman en cables para su uso como elementos de calefacción, como en cortadores de espuma de alambre caliente. Pueden alcanzar las temperaturas de calentamiento máximas de aproximadamente 1,100 a 1.200 ° C.

Aluminio de cromo de hierro (Fe-CR-Al) Aleación: A menudo conocido por la marca registrada Kanthal, Las aleaciones ferríticas de hierro-cromo-aluminio generalmente consisten en 20 a 24% cromo, 4 a 6% aluminio, con hierro inventando el resto. Estas aleaciones son favorecidas por su pliabilidad y menor densidad en comparación con las aleaciones de níquel-cromo. Pueden lograr temperaturas más altas, alcanzando 1,300 a 1.400 ° C. Aunque tienden a ser menos costosos debido a la menor volatilidad del precio del hierro en comparación con el níquel, Tienen resistencia reducida a temperaturas elevadas en comparación con las aleaciones de níquel-cromo. Se pueden mejorar a través de la metalurgia en polvo, Donde el lingote de la aleación se muele en un polvo, comprimido en un troquel, y sinterizado o prensado en caliente en una atmósfera controlada. Se agregan dispersoides para mejorar las propiedades mecánicas, Aumento de la fuerza y la dureza a temperaturas más altas.

Disilicidio de molibdeno (Mosi₂): Un cermet refractario (un compuesto de cerámica metálica), El disilicidio de molibdeno se usa predominantemente como material de elemento de calentamiento. Es adecuado para hornos de alta temperatura debido a su alto punto de fusión y una excelente resistencia a la corrosión. Los elementos de calefacción de Mosi₂ se fabrican a través de varios métodos intensivos en energía, incluyendo aleación mecánica, síntesis de combustión, síntesis de choque, y prensado isostático caliente. Pueden alcanzar temperaturas de hasta 1.900 ° C. Sin embargo, Tienen inconvenientes como baja resistencia a temperaturas ambientales y susceptibilidad a la fluencia de alta temperatura. A temperatura ambiente, Mosi₂ es frágil y requiere un manejo cuidadoso. La tenacidad mejora significativamente a su temperatura de transición de dúctil quebradizo de alrededor de 1,000 ° C, Pero una tasa de fluencia más alta puede causar deformación a altas temperaturas. El diseño del elemento Mosi₂ más común es el tipo de horquilla de 2 bancos, que a menudo se suspende del techo del horno y se coloca alrededor de las paredes del horno. Otras configuraciones están disponibles y se combinan con frecuencia con formadores de aislamiento de cerámica para proporcionar soporte mecánico y aislamiento térmico en un solo paquete.

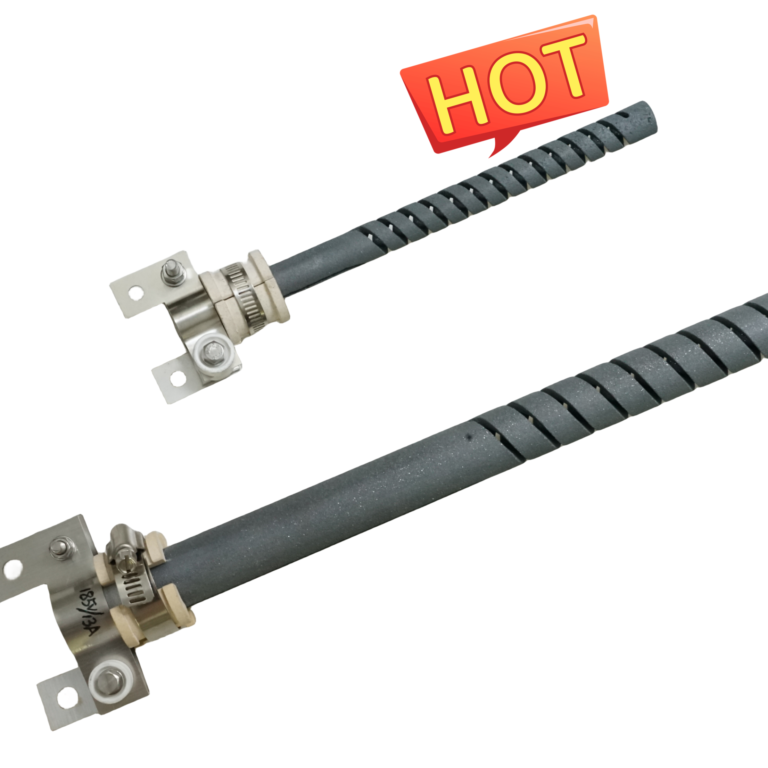

Carburo de silicio (Sic): Los elementos de calentamiento de carburo de silicio se hacen de una cerámica producida por recristalización o unión de reacción SIC granos a temperaturas superiores a 2,100 ° C. Estos elementos son típicamente porosos (8-25%) Permitir que el ambiente del horno interactúe a través del material. Con el tiempo, El elemento de calentamiento puede sufrir oxidación gradual, que aumenta su resistencia eléctrica en un proceso conocido como “envejecimiento.” Para mantener una potencia de salida consistente, A menudo se usa un suministro de voltaje variable para elevar incrementalmente el voltaje a medida que el elemento envejece. Este proceso de envejecimiento eventualmente limita la vida útil del elemento de calefacción y el rendimiento. El carburo de silicio es ideal para aplicaciones de alta temperatura debido a varias propiedades clave. Carece de una fase líquida, lo que significa que no se hunde ni se deforma debido a la fluencia a altas temperaturas, y no son necesarios soportes internos dentro del horno. SIC sublimate directamente a alrededor de 2.700 ° C, haciéndolo adecuado para condiciones extremas. Además, Es químicamente inerte para la mayoría de los fluidos de proceso, tiene alta rigidez, y un bajo coeficiente de expansión térmica. Los calentadores de carburo de silicio pueden lograr temperaturas de aproximadamente 1,600 a 1.700 ° C.

Grafito: Grafito, un mineral con una estructura atómica hexagonal compuesta de carbono, es un excelente conductor de calor y electricidad. Puede generar calor a temperaturas superiores a 2,000 ° C. A altas temperaturas, su resistencia eléctrica aumenta significativamente. También soporta bien los choques térmicos y permanece resistente sin ser frágil durante los ciclos de calentamiento y enfriamiento rápido. Sin embargo, Graphite tiene un inconveniente notable: tiende a oxidarse a alrededor de 500 ° C, conduciendo a la degradación del material con exposición prolongada. Como consecuencia, Los elementos de calentamiento de grafito se usan predominantemente en hornos de vacío, donde el oxígeno y otros gases se eliminan de la cámara de calentamiento para evitar la oxidación de los metales fundidos y el elemento calentamiento en sí.

Molibdeno, Tungsteno, y tantalio: Los metales refractarios como el tungsteno y el molibdeno exhiben propiedades similares al grafito cuando se usan como elementos de calentamiento. Entre estos metales, El tungsteno puede operar a las temperaturas más altas, pero también es la más cara. Molibdeno, mientras que menos costoso y más comúnmente utilizado, es aún más caro que el grafito. Como grafito, Estos metales deben usarse en condiciones de vacío porque tienen una fuerte afinidad por el oxígeno, hidrógeno, y nitrógeno. Comienzan a oxidarse a temperaturas entre 300 a 500 ° C.

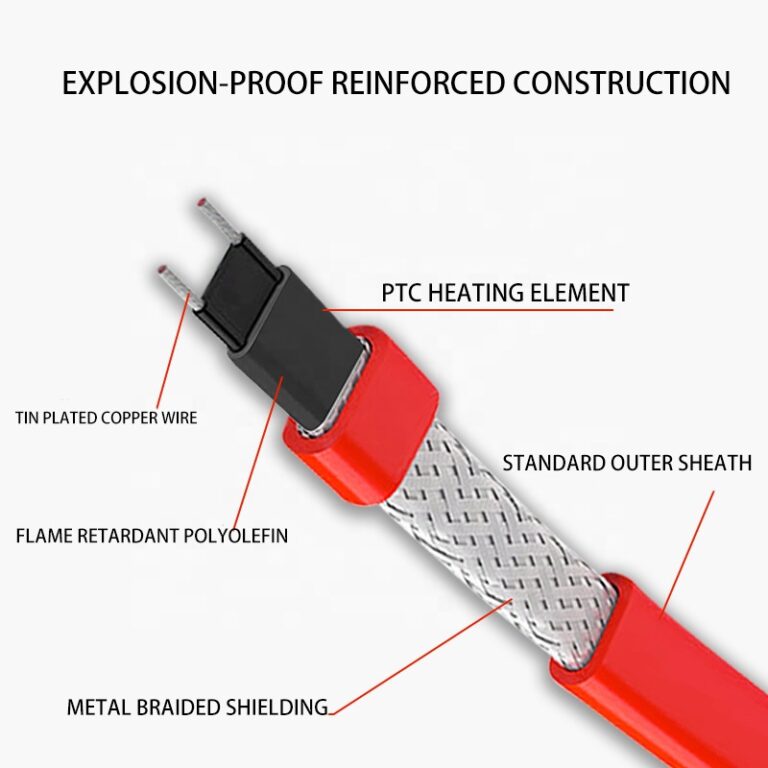

Coeficiente térmico positivo (PTC) Materiales: Los materiales típicos de PTC incluyen caucho y cerámica. El caucho PTC está comúnmente hecho de polidimetilsiloxano (PDMS) infundido con nanopartículas de carbono. Los calentadores PTC se distinguen por su capacidad para regular el flujo de corriente a través de un aumento de la resistencia eléctrica a medida que aumenta la temperatura. Esta característica los hace seguros y adecuados para aplicaciones como ropa.. Inicialmente, El calentador dibuja plena potencia y se calienta debido a su resistividad. A medida que aumenta la temperatura, La resistencia del material crece, eventualmente actuando como aislante. Esta autorregulación ocurre sin la necesidad de un bucle de retroalimentación externa.

4: Tipos de elementos de calefacción

Un sistema de calefacción abarca más que solo el elemento de calefacción. También incluye terminaciones, dirige, aislamiento, embalaje, vaina, y sellos. Los calentadores vienen en diversas formas y configuraciones para satisfacer las necesidades específicas de la aplicación.

Calentadores de procesos aéreos: Como el nombre lo indica, Estos calentadores están acostumbrados al aire que fluye por calor. Consisten en un tubo o tubería calentado, con un extremo para introducir aire frío y el otro extremo como la salida de aire caliente. Bobinas de elementos de calefacción, aislado por cerámica y juntas no conductoras, se colocan a lo largo de las paredes de la tubería. Generalmente se usan en alto flujo, Aplicaciones de baja presión como la reducción de calor, laminador, activación adhesiva o curado, el secado, hornada, etc..

Calentadores de cartucho: En este tipo, El cable de resistencia está enrollado alrededor de un núcleo de cerámica, generalmente hecho de óxido de magnesio compactado. Las configuraciones rectangulares también están disponibles donde las bobinas de alambre de resistencia pasan de tres a cinco veces a lo largo del cartucho. El cable de resistencia o el elemento de calentamiento se colocan cerca de las paredes del material de revestimiento para una transferencia de calor máxima. La vaina generalmente está hecha de materiales resistentes a la corrosión como el acero inoxidable para proteger las partes internas. Los cables suelen ser flexibles, con ambas terminaciones ubicadas en un extremo del cartucho. Los calentadores de cartucho se usan en calefacción de moldes o de moho, calentamiento de fluido (calentadores de inmersión), y calentamiento de superficie.

Calentadores tubulares: Las partes internas de los calentadores tubulares son similares a las de los calentadores de cartucho. La principal diferencia es que los terminales de plomo están en los extremos opuestos del tubo. Toda la construcción tubular se puede doblar en diferentes formas para adaptarse a la distribución de calor requerida por el espacio o la superficie para calentarse. También pueden presentar aletas que se unen mecánicamente en la superficie de la vaina para ayudar en una transferencia de calor efectiva. Los calentadores tubulares son tan versátiles como los calentadores de cartucho y se utilizan en aplicaciones similares.

Calentadores de banda: Diseñado para envolver las superficies o contenedores de metales cilíndricos, como tuberías, barriles, batería, extrusores, etc., Los calentadores de banda cuentan con pestañas de bloqueo atornillados para sujetar de forma segura la superficie del contenedor. Dentro de la banda, El calentador es un cable de resistencia delgado o una cinta típicamente aislada por una capa de mica. El revestimiento está hecho de acero inoxidable o latón. Una ventaja de los calentadores de banda es que calientan indirectamente el fluido dentro del recipiente, Evitar que el calentador sea sometido a un ataque químico del fluido del proceso y también evita la posible ignición cuando se usa para el servicio de aceite y lubricante.

Calentadores de tiras: Estos calentadores son planos y rectangulares y están atornillados sobre la superficie a calentarse. Sus partes internas son similares a los calentadores de banda, Pero el material aislante, Aparte de la mica, puede ser cerámica como el óxido de magnesio y la fibra de vidrio. Por lo general, se usan para el calentamiento de la superficie de los troqueles., moldes, marido, tanques, conductos, etc.. También se pueden usar para el calentamiento de aire o fluido al tener superficies aletas.. Los calentadores de tiras aletas se ven en hornos y calentadores de espacio.

Calentadores de lámina grabados: También conocido como calentadores de película delgada, Los calentadores de aluminio grabados tienen el material de calentamiento resistivo grabado y unido en una lámina, generalmente hecho de aluminio. Si se requiere más flexibilidad y resistencia a la rotura, El sustrato también puede estar hecho de caucho sintético resistente al calor o poliuretano termoplástico (TPU). El espacio apretado de los elementos de calefacción, una ventaja del grabado fotoquímico, Permite una distribución de calor uniforme con una mayor densidad de calor en formas pequeñas. Sus aplicaciones son más especializadas en comparación con los calentadores de alambre convencionales y generalmente se observan en dispositivos médicos, electrónica e instrumentación, aeroespacial, y ropa. Un lado se puede forrar con una capa adhesiva para un montaje fácil.

Calentadores de cerámica: Estos calentadores usan cerámica con alto punto de fusión, alta estabilidad térmica, fuerza de alta temperatura, Alta inercia química relativa, y pequeña capacidad de calor. Tenga en cuenta que estos son diferentes de la cerámica utilizada como material aislante. Debido a sus buenas propiedades de conducción térmica, se utilizan para conducir y distribuir calor del elemento de calefacción. Los calentadores de cerámica notables son nitruro de silicio y nitruro de aluminio. Se usan comúnmente para calentamiento rápido como se ve en enchufes e encendedores brillantes. Sin embargo, Cuando se somete a ciclos rápidos de calefacción y enfriamiento de alta temperatura, El material es propenso al agrietamiento debido a la fatiga causada por tensiones térmicas. Un tipo especial de calentadores de cerámica es una cerámica PTC, que puede autorregular su consumo de energía para evitar que se ponga en rojo.

Calentadores de fibra de cerámica: En este tipo de calentador, La fibra de cerámica se usa como aislante para concentrar el calor en la superficie a calentar para evitar pérdidas del sistema.. Se enrolla un cable de resistencia en un lado de la almohadilla de fibra de cerámica, y este lado se une a la superficie a calentarse, que puede alcanzar hasta 1.200 ° C.

5: Factores a considerar al seleccionar un calentador

Aunque los elementos de calefacción generalmente funcionan con el mismo principio, Su desempeño y vida útil están influenciadas por varios factores. Las especificaciones clave para los calentadores incluyen energía o potencia, temperatura máxima de funcionamiento, tipo de fluido de proceso, material de la vaina, y fuente de alimentación (voltaje y frecuencia). Además, También se deben considerar factores como el flujo de fluido y el control de la temperatura para optimizar el rendimiento.

Densidad de vatios: La densidad de vatios es el calor administrado por un elemento de calefacción por unidad de área. Se debe elegir la densidad de vatios apropiada para una aplicación específica para utilizar completamente la vida útil del calentador. Para una potencia dada, Los calentadores de alta y baja densidad ofrecerán la misma cantidad de calor, pero a diferentes temperaturas. Los elementos de alta densidad pueden alcanzar temperaturas mucho más altas, que puede conducir a una quema o falla prematura del elemento. Al seleccionar un elemento de calefacción, Es esencial verificar las densidades de vatios recomendadas del fabricante para una aplicación en particular.

Temperatura: La temperatura de funcionamiento objetivo afecta directamente la densidad de vatios. Debe haber un equilibrio entre estos dos factores. En el diseño de un calentador de proceso, La temperatura generalmente se determina primero, ya que es un parámetro de proceso requerido por el sistema.

Fuente de alimentación: El elemento de calefacción debe poder funcionar con la fuente de alimentación disponible. Verifique la clasificación de voltaje, que es típicamente 120V o 240V. Al seleccionar una potencia objetivo, verificar el amperaje producido. Tenga cuidado de no exceder el punto de disparo del interruptor de la fuente de alimentación o las clasificaciones de los cables de alimentación.

Flujo fluido: Intuitivamente, Los fluidos estancados son más fáciles de calentar con una temperatura controlada que los fluidos que fluyen. El aire u otros gases generalmente no absorben el calor rápidamente debido a su baja densidad. Para abordar esto, Se requieren calentadores con grandes áreas de superficie. Superficies aletas y bobinas de alambre largas (elementos de calentamiento de baja densidad) son características comunes de los calentadores de aire.

Ubicación del sensor de temperatura: Los calentadores convencionales vienen con un sensor de temperatura y un controlador. En la mayoría de las aplicaciones, El dispositivo de detección solo mide la temperatura del fluido del proceso. Sin embargo, Esto generalmente no representa la temperatura real del elemento de calentamiento. Antes de instalar el calentador y el dispositivo de detección de temperatura, Es crucial verificar si su ubicación es apropiada para la unidad del calentador. Si el sensor está demasiado lejos, La temperatura reflejada puede ser mucho menor debido a la disipación de calor y una baja tasa de transferencia de calor. Esto puede conducir a temperaturas muy altas que pueden quemar el elemento de calentamiento.

Corrosión: La corrosión puede provenir del fluido del proceso o del entorno externo. El material de revestimiento protege el elemento calefactor, dirige, y aisladores del ataque químico. De este modo, La vaina debe poder mantener su resistencia en altas temperaturas mientras es resistente a la corrosión. Los materiales de revestimiento ampliamente utilizados son acero inoxidable, latón, cobre, y otras aleaciones especiales como Monel e Incoloy. Además, La integridad de la vaina y el sellado terminal debe ser suficiente para la aplicación. Para aplicaciones exigentes, El sellado hermético es la mejor opción para proporcionar una protección completa del fluido del proceso.

Conclusión

Un elemento de calentamiento es un material o dispositivo que convierte la energía eléctrica en calor o energía térmica a través del principio de calefacción julio. Las características cruciales de un elemento de calentamiento incluyen suficiente resistividad, alta resistencia a la oxidación, coeficiente de resistencia a baja temperatura, alta dureza, y alto punto de fusión. Los elementos de calefacción ampliamente utilizados son la aleación de níquel-cromo, aleación de cromo-aluminio de hierro, disilicidio de molibdeno, y carburo de silicio, seguido de grafito y otros metales refractarios con tasas de oxidación generalmente más altas. Además del elemento calefactor, Un calentador comprende terminaciones, dirige, aislamiento, embalaje, vaina, y sellos. Estos calentadores vienen en varias formas y configuraciones para adaptarse a aplicaciones particulares.. Las especificaciones típicas de pedido del calentador implican la potencia o la potencia, temperatura máxima de funcionamiento, tipo de fluido de proceso, material de la vaina, y fuente de alimentación (voltaje y frecuencia).